La programación de máquinas CNC (Control Numérico Computarizado) es una habilidad esencial en la industria de la fabricación moderna. Estas máquinas son una parte fundamental de la automatización de procesos, permitiendo la producción de piezas precisas y complejas con un alto grado de réplica.

Paso 1: Diseño de la pieza

Antes de comenzar con la programación de la máquina CNC, es crucial tener un diseño claro de la pieza que se va a fabricar. Esto implica definir dimensiones, formas y tolerancias. En este paso, es común utilizar software de diseño asistido por computadora (CAD) para crear un modelo tridimensional de la pieza. Este modelo será la base para la programación de la máquina.

Paso 2: Generación del Código G

Una vez tengas el diseño de la pieza, es hora de generar el código G. El código G es un lenguaje de programación específico para máquinas CNC que define cómo la herramienta de corte se moverá y operará en la pieza. Es esencial para la comunicación entre el operador y la máquina.

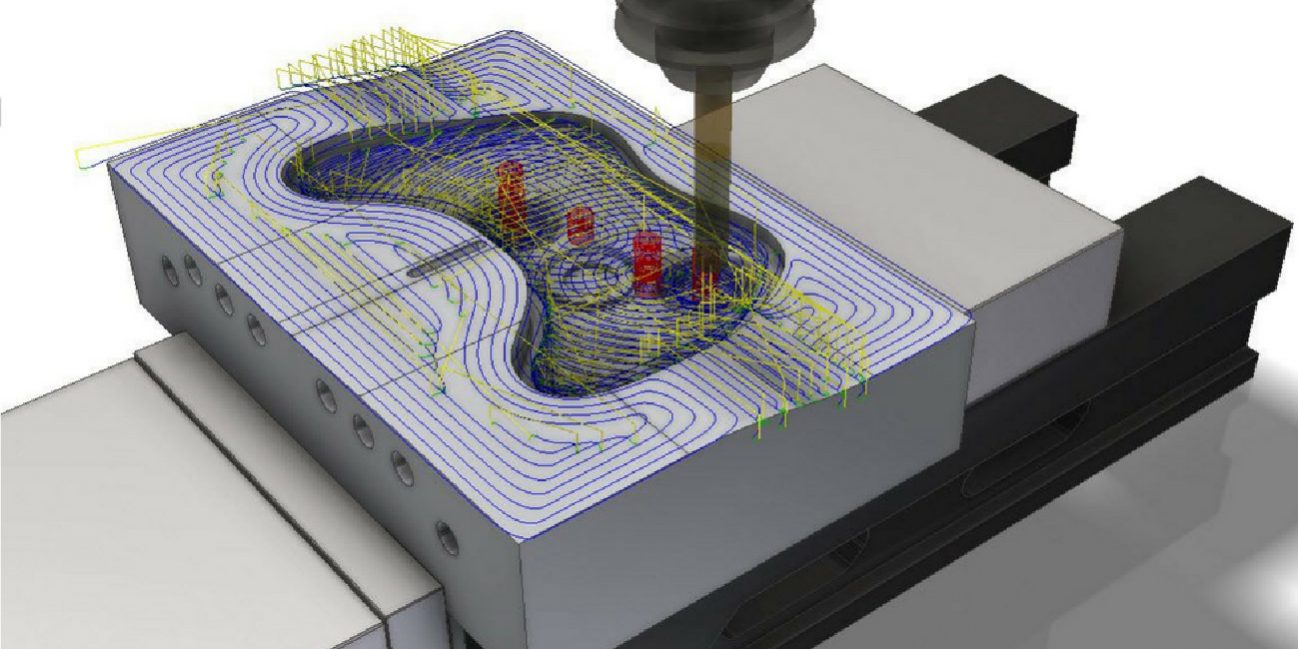

La generación del código G puede hacerse manualmente o utilizando software CAM (Computer-Aided Manufacturing). Los programas CAM traducen el diseño de la pieza en instrucciones específicas para la máquina CNC. Esto incluye información sobre las velocidades de corte, herramientas a utilizar y trayectorias de herramientas.

Paso 3: Selección de herramientas

La selección de las herramientas adecuadas es fundamental para la programación CNC. Debes elegir las fresas, brocas, o cualquier otra herramienta de corte necesaria para realizar las operaciones en tu pieza. Las herramientas deben ser compatibles con la máquina CNC y adecuadas para el material que se va a mecanizar.

Paso 4: Configuración de parámetros de corte

Los parámetros de corte, como la velocidad de avance, la velocidad de corte y la profundidad de corte, deben configurarse de manera precisa. Estos parámetros determinan la eficiencia del proceso de mecanizado y la calidad de la pieza final. A menudo, se realizan pruebas iniciales para ajustar estos valores y optimizar el rendimiento de la máquina.

Paso 5: Verificación de la Secuencia de Operaciones

Antes de cargar el código G en la máquina CNC, es esencial verificar la secuencia de operaciones. Asegúrate de que las instrucciones estén en el orden correcto y que no haya errores de programación. La simulación en software de control CNC puede ser útil para detectar posibles problemas antes de la producción real.

Paso 6: Carga del programa en la máquina CNC

Una vez que todo esté listo, el programa CNC se carga en la máquina. Esto se puede hacer a través de un medio de almacenamiento como una tarjeta SD o una conexión directa a través de una red. Durante este proceso, se establecen los ceros de la máquina, lo que indica el punto de referencia para las operaciones de mecanizado.

Paso 7: Puesta en marcha y supervisión

Con el programa cargado, la máquina CNC se pone en marcha. El operador debe supervisar el proceso de mecanizado, asegurándose de que todo funcione según lo previsto y que no haya problemas de seguridad. Es importante estar atento a cualquier anomalía que pueda requerir ajustes inmediatos.

Paso 8: Inspección y calidad

Una vez que la máquina CNC ha completado el mecanizado, es hora de inspeccionar la pieza. Se deben verificar las dimensiones y tolerancias según el diseño original. Cualquier desviación debe ser corregida antes de proceder con pasos adicionales.

Paso 9: Documentación y archivo del programa

Es crucial documentar y archivar el programa CNC y los parámetros utilizados. Esto facilitará futuros trabajos en la misma pieza o en piezas similares, además de ser útil en caso de problemas o auditorías de calidad.

La programación de máquinas CNC es una disciplina que combina precisión, creatividad y atención al detalle. Al seguir estos pasos y utilizando herramientas y software adecuados, podrás producir piezas de alta calidad de manera eficiente. La programación CNC es una habilidad valiosa en la fabricación moderna y una puerta de entrada a la automatización industrial.